Mano-manong arc welding technology

Ang koneksyon ng mga istrukturang metal, kabilang ang mga tubo, ay madalas na ginagawa nang manu-mano. Halos bawat isa na may kasanayan sa hinang ay maaaring gawin ito sa kanilang sarili. Kailangan lamang maingat na maunawaan ang mga katangian ng isang partikular na gawain.

Mga Tampok

Ang manu-manong arc hinang ng mga tubo ay nagpapahiwatig ng malakas na pag-init sa site kung saan ang mga electrodes ay inilalapat. Pagkatapos ng lahat, ito ay dumadaan sa isang malakas na paglabas (arc). Natutunaw nito ang metal at nagiging sanhi ng mga patak nito na dumadaloy pababa, sa lugar kung saan ang mga elemento ng tubo ay nakakonekta. Ang kanilang mga layer sa ibabaw ay hindi maaaring hindi matunaw, ngunit sa parehong oras, droplets na nagmula sa itaas mawalan ng init at freeze. Ginagawa nila ang tahi ng masikip at nagbibigay ng mga bahagi ng pagpupugal.

Mahalaga: ang metalurhiko na mag-abo na nasa elektrod ay nasa itaas na bahagi ng matunaw hanggang sa matigas ito.

Ang mga hindi ginagawang bentahe ng teknolohiya ng electric arc ay:

- simple (trabaho na ito ay lampas sa kapangyarihan ng anumang mga kwalipikadong manghihinang);

- maaasahang pagsasara ng nabuo na mga seam;

- mekanikal lakas ng metal bono.

Paano maghanda?

Ang hinang ng mga tubo ng mga malalaking diameters, tulad ng sa mains gas, ay ginagampanan gamit ang mga electrodes na pinahiran ng isang film ng selulusa. Kung kailangan mo upang ikonekta ang seams sulok at gawin ang tinatawag na tak, gamitin ang mga elemento na may isang panlabas na layer ng rutile. Ang pinaka kumplikadong manipulasyon ay isinasagawa ng mga electrodes na pinagsasama ang dalawang tinukoy na uri ng mga elemento. Bilang karagdagan sa mga naturang bahagi at hinang machine kailangang gawin rectifying mga transformer. Gayunpaman, ang mga bihasang propesyonal ay nagpapayo sa paggamit ng mga inverters.

Kabilang sa mga welding machine, ang mga sistema ay ginagaya na nagpapahintulot sa metal na maproseso sa iba't ibang mga mode.. Ngunit kasama ng mga ito ay dapat na isa na makakatulong upang magwilig ng isang tiyak na bakal na grado sa mga tubo ng isang ibinigay na kapal. Ang kalidad ng nagreresultang pinagsamang pangunahing natutukoy ng mga electrodes at ang tuning technique. Ang mga kakayahan ng mga sistema ng hinang ay halos pareho, at ang bahagi ng prankly substandard sa kanila ay maliit. Noong nakaraan, tulad ng iba pang mga paraan ng pagsali, kinakailangan upang alisin ang anumang mga dumi at mantsa ng langis.

Ang mga bahagi ng hinaharap o repaired pipeline ay naglagay ng pinagsamang sa kantong at hangga't posibleng align. Matapos i-set up ang hinang mode at pag-secure ng mga kinakailangang electrodes, inilagay nila ang mga contact sa pipe, sa tulong ng kung saan ang saligan ay natiyak. Maaaring taasan ng mitts ang pagiging maaasahan ng mga contact sa hinaharap. Kaya tinatawag na maliit na mga seam, na nagbibigay ng tumpak na paglalagay ng mga bahagi na nakalakip. Kapag sila ay nabuo, nagsimula ang malubhang trabaho.

Mga rekomendasyon

Bilang karagdagan sa mga pamantayan na itinatag ng GOST, kinakailangang isaalang-alang ang pangmatagalang kasanayan ng mga welder. Mula sa mga sumusunod na ang paglulunsad ng aparatong dapat maganap kaagad sa isang liwanag na hawakan ng metal ng elektrod. Ito ay kinakailangan upang hindi malimutan ang haba ng arko para sa isang segundo. Ang sukat ng globo ng gas, na pumipigil sa hangin mula sa pagpasok sa ginagamot na lugar, ay nakasalalay dito.

Mahalaga: bagaman ang gawain ay dapat maisakatuparan nang mabilis, imposibleng gumawa ng matalim na paggalaw ng elektrod.

Maaaring abalahin ng anumang kawalang pagnanais ang pamamahagi ng metal na natutunaw. Upang maimpluwensiyahan ang kapal ng patong ng metal na idineposito, kailangang maingat na ilipat ang buong katawan sa isa o sa iba pa. Depende ito sa eksakto kung saan dapat ang takip. Paggawa gamit ang mga tubo ng malaking sukat, gumawa ng mga seams sa loob at labas. Ito ay lalong mahalaga sa isang makabuluhang kapal ng metal.

Teknolohiyang proseso

Ang pagtratrabaho sa pagbaliktad ng kasukasuan ay nagsisimula sa pagbubuo ng mga tack, kung saan ang dalawang pangkalahatang seams ay ginawa.Ngayon ay maaari mong paikutin ang pipe 90 degrees at gawin ang mga huling seams, pagkamit ng tightness ng metal litid. Upang alisin ang mga paso, ang unang stroke ay ginawa gamit ang 4 mm na elektrod ng lapad.

Pinakamataas na tatak:

- WCC-1;

- CM-11;

- UONI-11/45.

Ang electric arc sa mode na ito ay dapat magkaroon ng isang kasalukuyang ng 130 A (error - isang maximum na 10 mga yunit). Sa ikalawa at ikatlong layer, ang mga electrodes na may sukat na 5 o 6 mm ay nakuha na, ang kasalukuyang ay nadagdagan sa 200 o kahit na 250 A. Kung hindi man, ang mga non-rotary joint ay welded. Ang pangangailangan para sa mga ito arises sa pipeline, na hindi maaaring ilipat. Ang unang layer ay luto mula sa ilalim up, ang kasunod na mga - sa pagpapasiya ng mga welders - kung minsan ay ginaganap sa kabaligtaran direksyon.

Ang pinakamahirap na ma-access ang mga lugar ay pinakuluan sa pamamagitan ng isang teknikal na sidebar. Kapag ang koneksyon ng mga bahagi na malapit sa mga cushions ng kongkreto o sa mga pader ng ladrilyo, ay tapos na, ang naghanda ng butas ay dapat na brewed muli. Lubhang mahirap gawin ang hinang sa taglamig dahil ang lugar na ginagamot ay mabilis na pinapalamig. Sa parehong oras, ang pag-withdraw ng mainit na gas mula sa ito ay kumplikado, na maaaring gawin ang mga pipe babasagin; Ang mga dalubhasang propesyunal lamang ang makakaliwa sa panganib na ito. Pare-parehong mahalaga na maiwasan ang paglitaw ng mga mainit na bitak at hindi pagkakasakit ng hardening ng metal. Sa kasong ito, hindi katulad sa pagpoproseso ng metalurhiko, pinalubha nito ang resulta.

Inirekomenda:

- kahit na mas makapal, kaysa sa isang mainit-init na panahon, upang sumali sa mga konektadong mga detalye;

- ipainit ang metal sa isang pulang kulay ng tono;

- dagdagan ang kasalukuyang lakas hanggang 20% laban sa mga karaniwang rekomendasyon.

Ang ganitong mga hakbang ay makakatulong upang lumikha ng isang ganap na malagkit pinagtahian na may normal plasticity. Ang maliit na sahig na gawa sa bar ng isang tiyak na kapal ay tumutulong sa antas ng mga welded pipe. Sa anumang kaso, ang hinang arko ng mga joint pipe ay patuloy na ginagawa, at ang bilis ng paggalaw ng elektrod ay hindi mababago. Ito ay hindi kanais-nais na makalimutan ang tungkol sa iyong sariling kaligtasan, tungkol sa suot na proteksiyon mask at masikip demanda.

Maaaring lutuin ang mga joint joint tulad ng sumusunod:

- pinagsasama-sama ang mga ito sa 4 na segment;

- hinangin dalawang, gumawa ng isang 180 degree na pag-ikot ng magkasanib;

- ikonekta ang iba pang mga segment;

- pagkatapos ng pag-on ng 90 degrees form ng isang pangalawang linya;

- buksan ang pipe 180 degrees, pagkatapos ay idagdag ang nawawalang pares ng mga bahagi.

Paikutin ang mga joints ng maliit na diameter - hanggang sa 200 mm - ay karaniwang welded sa isang monolithic pinagtahian. Sa kasong ito, ang tubo mismo ay umiikot, at ang paghahati sa mga segment ay hindi nalalapat. Para sa iyong impormasyon: 2 at 3 na mga linya ay pumunta sa kabaligtaran ng mga direksyon, at ang magkadikit na mga layer ay ginawa gamit ang isang pagsalakay ng 0.1-0.15 cm. Magtrabaho sa bakal ng pinataas na lakas ay mayroon ding sarili nitong mga specifics. Tanging ang isang espesyal na piniling thermal reyna ay makakatulong na maiwasan ang paglitaw ng mga pagsusubo sa loob ng martensite.

Napakahalaga at mga katangian ng mga materyales sa hinang. Ito ay depende sa kanila kung ang deposited layer ng bakal ay lubos na malakas, kung hindi ito ay magiging weakened kumpara sa pangunahing bahagi. Ang pinalalakas na bakal ay pinapalabas na parehong may init na paggamot ng mga joints at wala ito. Ang mga electrodes na may lakas na 600 MPa at mas mataas na ginagamit. Ang lahat ng mga manipulations sa itaas, tandaan namin, ay isinasagawa sa karaniwang kapaligiran.

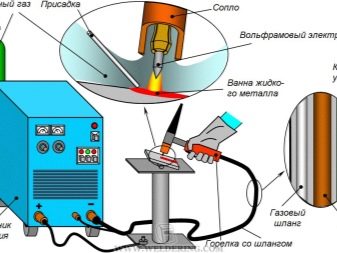

Inert gas treatment

Ang welding ng argon-arc ng mga tubo, kasama ang hinang sa ilalim ng proteksyon ng helium, ay kinakailangan kapag nakakuha ng mga produkto ng manipis na tubo na may tuwid na mga seam. Ang teknolohiya ay binuo para sa mga istruktura na may lapad na 1.5-42.6 cm na may kapal ng pader na 0.02-0.5 cm. Ang argon-arc welding ay maaaring kumonekta sa mga tubo na gawa sa bakal na may malaking halaga ng mga additibo ng alloying. Ngunit sa loob ng 60 segundo ang welder ay makakonekta lamang ng 50-150 cm ng hinangin, na mas mababa kaysa sa iba pang mga teknolohiya. Ang paggamit ng parehong mga sistema ay pinahihintulutan tulad ng sa RF hinang o elektrikal na pagtutol.

Ngunit ang generator o transpormer ay pinalitan sa loob ng mga espesyal na kagamitan. Kapag ang paggamit ng trabaho ay hindi madaling kapitan ng pagtunaw ng mga electrodes. Ang mga gilid ng mga blangko ay hindi lamang natunaw, kundi pinagsiksik din sa ilalim ng pagkilos ng mga roll ng suporta. Kung ginagamit ang panloob na pamumulaklak, posible na mabawasan ang laki ng mga hindi gustong elemento.Dahil ang mga pader ay hindi mas makapal kaysa sa 0.3 cm, at ang presyon ng welding ay mataas, hindi kinakailangang gamitin ang materyal ng tagapuno.

Argon bilang isang insulating gas ay mabuti hindi lamang dahil sa matatag na arko, kundi pati na rin dahil sa pagbawas ng metal sagging. Sa ganitong pang-unawa, mas mabuti para sa helium na magtrabaho sa mga hindi kinakalawang steels, na may titan. Kapag kailangan mo upang pakuluan ang tubo ng hanggang sa 10 sentimetro ang lapad, ang isang tungsten elektrod na may panlabas na cross section na 0.4 cm ay kinakailangan. Para sa operasyon, ang patuloy na koryente ay ginagamit sa ilalim ng boltahe mula sa 12 hanggang 15 V at may lakas na hanggang 200 A. Sa pamamagitan ng iba't ibang mga parameter na ito, maaari mong piliin ang pinakamainam na mode para sa pagkonekta ng mga tubo tiyak na sukat.

Para sa impormasyon kung anong teknolohiya ang ginagamit upang kumonekta sa mga tubo sa pamamagitan ng arc welding, tingnan ang sumusunod na video.